Rhenus Lub: Ihr Partner für reibungslose Abläufe

Ob mit Kühlschmierstoffen, Schmierfetten oder Fluid Management – Rhenus Lub hält Ihnen den Rücken frei. Mit Produkten und Services aus unserem Haus sind Sie immer auf der sicheren Seite.

22600

270

100

109

Impuls News

Aktuelle Beiträge und Fachartikel zu Kühlschmierstoffen, Spezialfetten und neuen Forschungsergebnissen von Rhenus Lub.

Erfahren Sie jetzt mehr!

Warum Rhenus Lub?

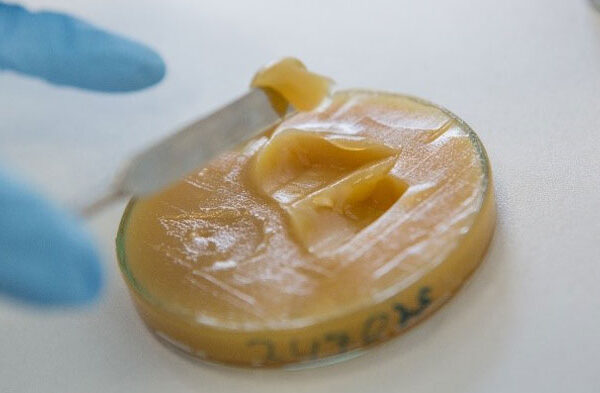

KSS

In unserem umfangreichen Kühlschmierstoffportfolio findet sich auch für Sie die optimale Lösung.

Schmierfette

Unsere Spezialfette sind Erfolgsfaktor für Komponenten und Anlagen in allen Industriezweigen.

Fluid Management

Wir übernehmen ausgewählte Services im Bereich der Fluide für Sie – oder das gesamte Fluid Management. Mit Expertise und Erfahrung für optimale Abläufe.

Verantwortung

Leistung, Sicherheit und Umweltschutz sind bei unseren Produkten keine Gegensätze. Für einfaches Handling und zufriedene Mitarbeiter.